Robôs evoluem para cobots na indústria 4.0

Contributed By DigiKey's North American Editors

2022-02-22

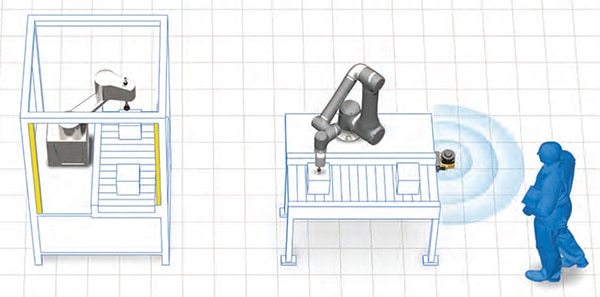

Os robôs industriais surgiram no início da Indústria 3.0, junto com o controle e automação computadorizados, e evoluíram ao longo de muitos anos, tornando-se especializados para várias indústrias e processos. Os robôs são projetados para produção em massa; geralmente são solitários, trabalhando em relativo isolamento em tarefas específicas. Com o surgimento da Indústria 4.0, sistemas ciberfísicos e Internet das coisas (IoT), alguns robôs evoluíram para robôs colaborativos, chamados cobots. Os cobots interagem com seu ambiente, incluindo pessoas e outros robôs, e suportam fabricação flexível e personalização em massa (Figura 1).

Figura 1: Os robôs industriais convencionais operam isoladamente (esquerda) enquanto os cobots (direita) são projetados para interagir com seu ambiente, incluindo pessoas e outros robôs ou máquinas. (Fonte da imagem: Omron)

Figura 1: Os robôs industriais convencionais operam isoladamente (esquerda) enquanto os cobots (direita) são projetados para interagir com seu ambiente, incluindo pessoas e outros robôs ou máquinas. (Fonte da imagem: Omron)

O caminho evolutivo de robô para cobot incluiu numerosas adaptações: os cobots operam de forma diferente; são programados de forma diferente; tendem a ser menores, mais simples e, em alguns casos, móveis; são utilizados para processos diferentes em comparação com os robôs, e devem aderir a normas de segurança diferentes. Os cobots geralmente não competem com robôs ou substituem robôs; os cobots expandem as oportunidades de empregar processos automatizados.

Este artigo traça a evolução dos robôs em cobots: compara como os robôs e os cobots operam diferentemente; revisa os diferentes métodos de programação usados com cobots; discute o uso da inteligência artificial (IA), o IoT e outras tecnologias para permitir a mobilidade e interação com as pessoas; detalha algumas das aplicações onde os cobots se destacam como operações de acabamento de processos, controle de qualidade, logística/transporte de material, e outras; e revisa as normas de segurança expandidas para cobots. Ao longo de todo o processo, ele pinta um quadro das futuras operações ciberfísicas que fundem robôs, cobots e pessoas para maximizar a produtividade e a qualidade, ao mesmo tempo em que minimiza os custos gerais.

Os cobots são projetados não apenas para trabalhar com pessoas, mas também para serem movidos de um lugar para outro (Figura 2). Estas características têm implicações importantes para a programação do cobot, onde e quando são usados e seus requisitos de segurança.

Figura 2: Cobots podem ser movidos de um lugar para outro conforme necessário para tarefas específicas. (Fonte da imagem: Omron)

Figura 2: Cobots podem ser movidos de um lugar para outro conforme necessário para tarefas específicas. (Fonte da imagem: Omron)

Ensinando os cobots

Os robôs industriais são programados usando linguagens como C e C++. Os cobots evoluíram para serem "ensinados" usando várias ferramentas sem código como controles pendentes, computadores tablet, mesmo movendo manualmente o braço do cobot de ponto a ponto (Figura 3). O emprego de diferentes metodologias de ensino ao invés da programação tradicional permite que os cobots aprendam novas tarefas mais rapidamente, o que é importante quando o cobot é movido de tarefa em tarefa. O tempo necessário para programar um robô industrial faz sentido economicamente, já que é utilizado por períodos relativamente longos em aplicações de alta produção. Por outro lado, os cobots precisam aprender novos processos rapidamente para evitar longos períodos dispendiosos de inatividade. Os operadores de máquinas podem ensinar tarefas específicas sem a necessidade de ajuda de programadores especializados. Tarefas como o pick-and-place, incluindo a inspeção visual dos resultados, podem ser ensinadas a um cobot em questão de minutos.

Figura 3: Um cobot pode ser treinado movendo seu braço de posição em posição. A mão direita do operador está sobre uma câmera de alta resolução que o cobot pode usar para ver onde ela está e o que está naquele local. (Fonte da imagem: Omron)

Figura 3: Um cobot pode ser treinado movendo seu braço de posição em posição. A mão direita do operador está sobre uma câmera de alta resolução que o cobot pode usar para ver onde ela está e o que está naquele local. (Fonte da imagem: Omron)

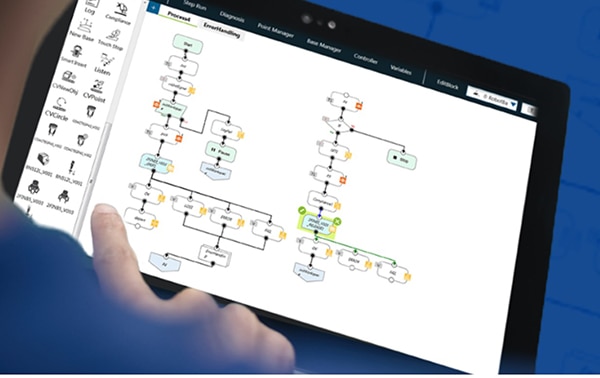

Um sistema de visão adicional de IA pode ajudar a melhorar a aprendizagem e o funcionamento do cobot. Os sistemas inteligentes de visão cobot fornecem uma gama de capacidades como identificação e posicionamento de objetos, interpretação de códigos de barras e totem, correspondência de padrões e reconhecimento de cores. O sistema de visão também pode permitir gestos manuais para guiar o cobot de posição em posição e ensinar-lhe um novo processo. Em outros casos, os operadores de máquinas podem ensinar de forma rápida e eficiente os cobots usando um sistema baseado em fluxogramas de arrastar e soltar em um computador tablet (Figura 4).

Figura 4: O ensino/programação intuitiva de arrastar e soltar maximiza a produtividade e a flexibilidade do cobot. (Fonte da imagem: Omron)

Figura 4: O ensino/programação intuitiva de arrastar e soltar maximiza a produtividade e a flexibilidade do cobot. (Fonte da imagem: Omron)

Além de trabalhar com as pessoas, os cobots podem trabalhar em equipe com robôs móveis autônomos (AMRs) para passar de tarefa em tarefa (Figura 5). Os AMRs são cobots especializados que trabalham em colaboração com pessoas, cobots, robôs e máquinas, executando tarefas como o manuseio de materiais com excelente eficiência. Assim como o manuseio de materiais, mover um cobot de um lugar para outro não é uma atividade altamente qualificada, tornando-a adequada para a implementação do AMR. Os AMRs navegam de um lugar para outro combinando sensores na placa e computação para entender seu ambiente imediato com conexões sem fio a recursos computacionais centralizados e redes sofisticadas de sensores através de uma instalação para ajudar os AMRs a entender a posição dos obstáculos em uma rota planejada e navegar eficientemente em torno de obstáculos fixos como estações de trabalho, racks e robôs, bem como obstáculos variáveis como empilhadeiras, outros AMRs e pessoas.

Figura 5: Um cobot manipulador (acima) pode ser pego e movido para uma nova estação de trabalho por um robô móvel autônomo (abaixo). (Fonte da imagem: Omron)

Figura 5: Um cobot manipulador (acima) pode ser pego e movido para uma nova estação de trabalho por um robô móvel autônomo (abaixo). (Fonte da imagem: Omron)

Para que servem os cobots?

A capacidade de trabalhar com AMRs, pessoas, outros robôs e máquinas abre novas oportunidades para a automação. Os Cobots estão encontrando uso na personalização em massa em uma grande variedade de indústrias e processos, tais como operações de montagem, distribuição, aperto de parafusos, tendência de máquinas, colocação de paletes, pick-and-place, e muito mais, em uma gama igualmente ampla de indústrias, desde automotiva até processamento de alimentos e fabricação de semicondutores (Figura 6).

Figura 6: Os Cobots são flexíveis e podem ser utilizados em várias aplicações. (Fonte da imagem: Omron)

Figura 6: Os Cobots são flexíveis e podem ser utilizados em várias aplicações. (Fonte da imagem: Omron)

A execução de tarefas de montagem repetitivas ou complexas pode ser realizada de forma eficiente por cobots trabalhando com pessoas. Se for emparelhado com um AMR, um cobot pode melhorar a implementação de operações complexas de coleta e a entrega de materiais aos locais de trabalho. Uma vez que o material é entregue até o final da linha, um cobot pode rapidamente pôr os produtos em paletes para embarque. Usando sistema de visão e IA, os cobots podem inspecionar, classificar e retirar peças acabadas da esteira transportadora e colocá-las em caixas de papelão. Os cobots podem adaptar rapidamente seu comportamento para acomodar novos produtos e variações sazonais.

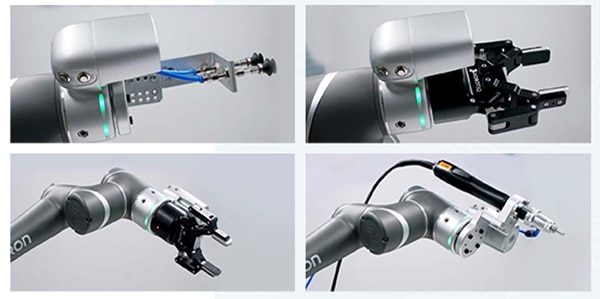

Os cobots são adaptáveis a vários processos de fabricação, incluindo (como dito anteriormente) a tendência de máquinas, o aparafusamento e a distribuição. Máquinas CNC, prensas de estampagem e punção, várias máquinas de corte e estações de moldagem por injeção estão entre as tarefas de tendência de máquinas, onde os cobots podem aliviar as pessoas de atividades repetitivas e potencialmente perigosas. Os cobots para aperto de parafusos acrescentam precisão e torque consistente, resultando em uma qualidade superior à montagem manual. A distribuição de vários materiais como colas, selos, tintas e outros acabamentos pode ser implementada por cobots com altos níveis de precisão. Os efetores terminais de cobot são intercambiáveis e permitem que os cobots se movimentem de tarefa em tarefa conforme a necessidade (Figura 7).

Figura 7: Os efetores terminais de cobot podem ser facilmente trocados para qualquer tarefa. Isto proporciona a flexibilidade para mudar para diferentes requisitos de produção com o mínimo de tempo parado. Os dois principais efetores terminais incluem uma câmera de alta resolução para sistemas de visão baseados em IA. (Fonte da imagem: Omron)

Figura 7: Os efetores terminais de cobot podem ser facilmente trocados para qualquer tarefa. Isto proporciona a flexibilidade para mudar para diferentes requisitos de produção com o mínimo de tempo parado. Os dois principais efetores terminais incluem uma câmera de alta resolução para sistemas de visão baseados em IA. (Fonte da imagem: Omron)

A inspeção de peças ou produtos acabados é outra área em que os cobots com sistema de visão podem se sobressair. Se a peça for complexa, uma inspeção completa pode exigir imagens de alta resolução de vários ângulos que requerem a coordenação de várias câmeras estacionárias. Alternativamente, um cobot com uma única câmera pode identificar a peça a ser inspecionada e se mover em torno da peça de acordo, capturando todas as imagens necessárias para uma inspeção visual completa.

Evolução da segurança do cobot

As considerações de segurança evoluíram junto com os cobots. Em comparação com os robôs industriais, os requisitos de segurança do cobot são mais complexos. Uma equipe composta por um cobot e uma pessoa pode combinar as habilidades de desempenho repetitivo dos robôs com as habilidades individuais e a flexibilidade das pessoas. Os cobots (e robôs) são proficientes em tarefas que exigem precisão, resistência e potência, enquanto as pessoas são proficientes na resolução de situações imprecisas e problemas variáveis. A combinação desses conjuntos de habilidades complementares traz desafios relacionados às interações seguras entre as pessoas e os cobots.

As normas de segurança para robôs industriais são geralmente baseadas na exclusão dos operadores do espaço de trabalho enquanto o robô estiver ativo. A segurança do cobot antecipa a interação com as pessoas. Os limites de velocidade, torque e força do cobot são as normas de segurança que definem e incluem uma parada de emergência versus uma parada de proteção.

Uma parada de emergência de um cobot é iniciada pelo operador; ela pára todos os movimentos do cobot e retira sua energia. Uma reinicialização é necessária para se recuperar de uma parada de emergência. Uma parada protetora ocorre automaticamente quando uma pessoa entra no espaço de proteção ao redor do cobot (Figura 8). Durante uma parada protetora, o cobot ainda é alimentado. Além disso, durante uma parada protetora, os codificadores de movimento do cobot são monitorados para movimentos não intencionais. Se um movimento não intencional for detectado, a energia é retirada.

Figura 8: O espaço cartesiano de segurança ao redor de um cobot (caixa azul) pode ser retangular ou cilíndrico e define uma zona de exclusão. Se uma pessoa que trabalha ao lado do cobot entra na zona de exclusão, o cobot inicia uma parada de proteção. (Fonte da imagem: Omron)

Figura 8: O espaço cartesiano de segurança ao redor de um cobot (caixa azul) pode ser retangular ou cilíndrico e define uma zona de exclusão. Se uma pessoa que trabalha ao lado do cobot entra na zona de exclusão, o cobot inicia uma parada de proteção. (Fonte da imagem: Omron)

Alguns cobots são projetados com dois ajustes de velocidade operacional, um para máximo desempenho e outro para máxima segurança. No ajuste de desempenho, supõe-se que nenhuma pessoa entrará no espaço protegido do cobot, e o cobot operará a uma alta velocidade para máxima produtividade. Se uma pessoa entra no espaço protegido, o cobot entra automaticamente no ajuste homem-cobot para máxima segurança com velocidades, torques e forças reduzidas.

Há várias normas e diretrizes em evolução no que diz respeito à segurança do cobot. A Norma Técnica ISO 15066:2016 e o Relatório Técnico RIA 15.606-2016 descrevem as quatro técnicas colaborativas utilizadas para reduzir os riscos para os trabalhadores humanos: paradas de monitoramento de segurança, monitoramento de velocidade e separação, e sistemas de limitação de força (PFL). O TS 15066 é normativo e detalha os passos necessários para a conformidade com a norma. O TS 15.606 é informativo e fornece informações e métodos que podem ser usados para o cumprimento das normas.

O RIA TR R15.806-2018 descreve um método para testar as forças exercidas por um sistema PFL. Os sistemas de sensores são necessários para o cumprimento de padrões relacionados ao monitoramento de velocidade e separação. Para sistemas PFL e paradas de monitoramento de segurança, a proteção em zonas de exclusão é uma exigência.

A ISO 13855:2010 estabelece o posicionamento de salvaguardas com respeito à velocidade de aproximação dos cobots a partes específicas do corpo humano. Ela fornece uma metodologia para determinar as distâncias mínimas para uma zona de risco a partir da zona de detecção/exclusão ou de dispositivos de atuação da proteção.

Resumo

A colaboração é uma marca registrada da indústria 4.0 e dos sistemas ciberfísicos, e os "cobots" são participantes-chave na condução de níveis mais elevados de colaboração. Os cobots continuam a evoluir para torná-los mais fáceis, mais seguros e mais flexíveis de usar. Os avanços nas ferramentas de ensino de cobot e IA tornam mais intuitiva a utilização de cobots. A evolução das interfaces homem-máquina (HMIs) dos cobots leva ao aumento da produtividade e à maior qualidade da produção em massa personalizada. Os cobots não estão substituindo os robôs; os cobots estão expandindo as oportunidades de automação, e a linha entre robôs, cobots e pessoas está cada vez mais fluida. À medida que os cobots se tornam mais como colegas e menos como robôs industriais, as normas de segurança do cobot se expandem e tornam-se cada vez mais importantes para garantir que a promessa de produtividade da colaboração entre cobot e humanos seja cumprida com segurança.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.