Como são Fabricados os Pacotes de Bateria para Veículos Elétricos?

Contributed By DigiKey's North American Editors

2023-04-14

O pacote de baterias é um subconjunto crítico em veículos totalmente elétricos (EVs) e é um dos mais complexos de montar. Ele começa com o teste das células individuais da bateria antes da montagem. Em seguida, robôs colaborativos (cobots) são frequentemente usados para montar os módulos de bateria e depois integrar os módulos em pacotes completos de bateria, incluindo os barramentos, conjuntos de resfriamento, gerenciamento da bateria e outros subsistemas. Finalmente, um sistema automatizado de inspeção visual é necessário para garantir que todos os elementos do conjunto estejam devidamente montados.

Este artigo analisa as complexidades dos pacotes de baterias para EVs e alguns subconjuntos relacionados, incluindo a necessidade de inúmeros módulos de células de bateria, barramentos e chicotes de fiação de interconexão leves e eficientes eletricamente, e um sistema de resfriamento ativo. Em seguida, apresenta produtos representativos da DigiKey, incluindo um dispositivo de aquisição de dados da National Instruments que pode ser usado como parte do sistema de teste das células de bateria, um cobot da Omron Automation que pode ser usado para a montagem da bateria e um módulo de câmera inteligente com software incorporado da Banner Engineering que pode fornecer uma plataforma de inspeção automatizada.

Blocos de construção dos pacotes de baterias para EV

O projeto do pacote de baterias para EV varia de um fabricante para outro e às vezes de um modelo de EV para outro no mesmo fabricante, tornando a montagem flexível uma consideração importante. Uma coisa que todos os pacotes de bateria para EV têm em comum é que eles podem usar milhares de componentes.

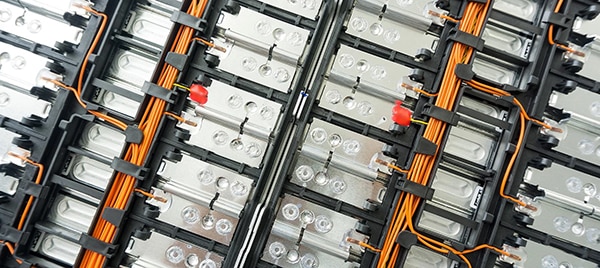

As baterias para EV consistem de numerosos módulos de baterias que são montados no pacote final (Figura 1). A arquitetura dos módulos e pacotes está evoluindo para fornecer tensões mais altas para o trem de força do EV. Enquanto 400 VCC tem sido o padrão, tensões de até 900 VCC são cada vez mais comuns. O principal benefício das tensões mais altas é um carregamento mais rápido. Um carregamento mais rápido pode ajudar a reduzir a preocupação dos motoristas de EVs com a autonomia, mas torna os pacotes de bateria mais difíceis (e potencialmente perigosos) de montar.

Figura 1: os módulos de bateria são os blocos de construção fundamentais dos pacotes de bateria para EVs. (Fonte da imagem: National Instruments)

Figura 1: os módulos de bateria são os blocos de construção fundamentais dos pacotes de bateria para EVs. (Fonte da imagem: National Instruments)

As células de bateria em um módulo são frequentemente soldadas juntas, enquanto os módulos são geralmente parafusados a grandes barramentos para formar o pacote de bateria completo. A arquitetura dos módulos versus o pacote é muitas vezes um fator de diferenciação entre os projetos de EVs. Em todos os casos, o sistema de bateria precisa de gerenciamento térmico, principalmente refrigeração, mas ocasionalmente aquecimento quando a temperatura ambiente é muito baixa para o funcionamento eficiente da bateria. O sistema de gerenciamento térmico pode ser passivo para pacotes pequenos, mas pacotes grandes requerem um gerenciamento térmico ativo com dispositivos de mudança de fase e bombas para circular um líquido para resfriar células individuais.

Um sistema de gerenciamento de bateria (BMS) monitora o estado de saúde e carga das células individuais da bateria. O BMS inclui uma variedade de sensores de tensão, corrente, temperatura e outros, muitas vezes com sensores posicionados em cada célula da bateria. O BMS se comunica com o sistema de computador central do EV.

Os fusíveis são às vezes usados no nível do módulo, mas há sempre uma proteção contra sobrecorrente para o inteiro pacote de bateria. Um grande contator de alta tensão e outros componentes são usados para pré-carregar o circuito de acionamento do motor para evitar altas correntes de partida potencialmente prejudiciais quando o EV é ligado pela primeira vez. Um intertravamento de desconexão de serviço isola as altas tensões no pacote de bateria e proporciona um ambiente seguro para que os técnicos de manutenção trabalhem no EV. Centenas de parafusos, porcas, conectores e outros componentes mecânicos são necessários para completar a montagem.

Construindo pacotes de bateria

O teste das células individuais da bateria é um primeiro passo crucial. Geralmente é o último passo no processo de produção das células na gigafábrica especializada, onde as células são feitas. Mas quando as células chegam à instalação de produção de EVs, também é comum que ocorram testes aleatórios de garantia de qualidade para monitorar os níveis de qualidade dos lotes de células de bateria que chegam. Sem células de bateria de alta qualidade é impossível produzir pacotes de baterias para EVs de alta qualidade e confiáveis.

Em seguida, as células são montadas em módulos. Os módulos normalmente consistem de cerca de 12 a 20 células. Os módulos são empilhados em uma estrutura metálica que proporciona interconexões, proteção contra choques e vibrações e, em alguns modelos, gerenciamento térmico. A precisão é necessária e, à medida que o pacote de baterias é construído, ele se torna progressivamente mais pesado até pesar centenas de quilos.

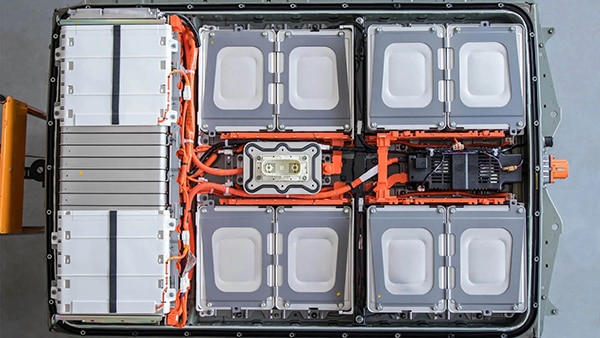

Devido à necessidade de precisão e manuseio de cargas pesadas, a montagem das baterias é frequentemente realizada com o uso de cobots ou robôs industriais. Um cobot pode lidar com cargas pesadas e montar rápida e precisamente as centenas de parafusos, conectores e outros componentes necessários para o pacote completo. Por exemplo, o pacote de baterias de um Nissan Leaf inclui 48 módulos (Figura 2). A etapa final da montagem da bateria é o teste automatizado, incluindo a inspeção visual do complexo pacote.

Figura 2: esse pacote de baterias do Nissan Leaf inclui 48 módulos de baterias mais centenas de outros componentes. (Fonte da imagem: Divisão NHR da National Instruments)

Figura 2: esse pacote de baterias do Nissan Leaf inclui 48 módulos de baterias mais centenas de outros componentes. (Fonte da imagem: Divisão NHR da National Instruments)

Teste de bateria e aquisição de dados

Os engenheiros de produção que projetam sistemas para teste de bateria podem recorrer ao dispositivo de aquisição de dados (DAQ) 779640-01 da National Instruments. Esse DAQ USB 2.0 de velocidade total inclui oito canais ±60 volts de corrente contínua (VCC) para entradas digitais isoladas, oito canais de 60 VCC, canais de 30 volts eficazes (VRMS) para saídas isoladas de relé de estado sólido (SSR) e um contador de 32 bits (Figura 3). As oito entradas isoladas incluem um optoacoplador, um diodo Schottky e um circuito limitador de corrente baseado em MOSFET no modo de depleção. O 779640-01 também inclui filtragem digital, detecção de mudança, saídas de alimentação programáveis e um temporizador de vigilância.

Figura 3: o DAQ 779640-01 inclui oito entradas digitais isoladas (lado direito) e oito saídas SSR isoladas (lado esquerdo). (Fonte da imagem: DigiKey)

Figura 3: o DAQ 779640-01 inclui oito entradas digitais isoladas (lado direito) e oito saídas SSR isoladas (lado esquerdo). (Fonte da imagem: DigiKey)

O DAQ 779640-01 pode monitorar mudanças, incluindo bordas de subida, de descida, ou ambas, em linhas de entrada específicas ou em todas as linhas de entrada ao mesmo tempo. Uma interrupção é gerada quando uma alteração é detectada. A interrupção não indica a linha de entrada na qual a alteração ocorreu. O software pode ser usado para ler as linhas e determinar a fonte da notificação de alteração. A filtragem digital pode minimizar os efeitos do ruído e da interferência eletromagnética (EMI).

O filtro digital atua nas entradas do optoacoplador. Os optoacopladores desligam mais lentamente do que ligam, indicando as bordas de descida mais lentamente do que as de subida. O filtro digital pode ajudar a eliminar alterações causadas por ruído ou EMI. Os projetistas podem configurar os canais de filtragem com intervalos de filtragem programados. Os pulsos com menos da metade do intervalo programado pelo filtro são bloqueados. Os pulsos que são mais longos do que o intervalo do filtro passam por ele. Os pulsos intermediários podem ou não passar pelo filtro.

Obtendo ajuda com cargas pesadas e tarefas repetitivas

Uma vez que as células da bateria tenham sido aprovadas nos testes, um cobot pode acelerar o processo dos módulos da bateria e da montagem do pacote. A montagem envolve processos múltiplos, e os cobots como o RT6-1001321 da Omron Automation são altamente adaptáveis (Figura 4). O RT6-1001321 tem um adaptador Fieldbus integrado para facilitar a integração em sistemas de automação de fábrica. Os Cobots operam com alta precisão e podem auxiliar na parafusagem, colagem, aplicação de graxas térmicas, acoplar conectores e uma infinidade de outras atividades necessárias para montar um pacote de baterias para EVs. Algumas características que fazem com que os cobots sejam bem adequados para a montagem de pacotes de baterias para EVs incluem:

- Ambientes de programação gráfica para agilizar o treinamento do cobot.

- Sistemas integrados de visão auxiliam na inspeção e medição dos resultados, assim como nas atividades de montagem.

- Os end effectors modulares podem ser trocados rapidamente, permitindo que um único cobot possa realizar uma série de processos de montagem.

- Os Cobots podem operar interativamente com a logística e outros robôs móveis para formar uma célula de fabricação completa para pacotes de baterias.

Figura 4: cobots como o RT6-1001321 são altamente adaptáveis e podem realizar tarefas repetitivas rapidamente com alta precisão. (Fonte da imagem: Omron Automação)

Figura 4: cobots como o RT6-1001321 são altamente adaptáveis e podem realizar tarefas repetitivas rapidamente com alta precisão. (Fonte da imagem: Omron Automação)

A flexibilidade e a capacidade de serem rapidamente ensinados novos procedimentos, evitando longos períodos de inatividade e períodos de produção ineficientes, são atributos-chave dos cobots. Uma nova atividade pode ser ensinada em poucos minutos usando uma interface de usuário gráfica ou simplesmente movendo o braço do cobot de posição para posição. Os Cobots se destacam em tarefas repetitivas comuns na montagem de pacotes de baterias para EVs e podem lidar com cargas pesadas com precisão. Por fim, os cobots podem incluir visão mecânica e inteligência artificial (IA) para pegar as peças necessárias na orientação correta, adicioná-las à montagem do pacote de baterias e inspecionar os resultados.

Verificando os resultados

A verificação visual automatizada de que a bateria foi montada corretamente pode ser feita usando a câmera inteligente VE205G1A da Banner Engineering (Figura 5). O software integrado é projetado para realizar funções avançadas de inspeção visual. O software de gerenciamento de visão da Banner está incluído com a VE205G1A e fornece diversas ferramentas como detecção de item, posicionamento e medição de características, análise de fluxo e leitura de código de barras para acelerar o desenvolvimento de aplicações de visão. A edição durante a execução suporta mudanças em tempo real em uma rotina de inspeção, reduzindo o tempo de inatividade e acelerando os resultados. Alguns dos recursos da câmera inteligente VE205G1A incluem:

- Conectividade EtherNet/IP, Modbus/TCP, PROFINET e RS-232 para fácil integração em sistemas de automação de fábrica

- Seis entradas/saídas (E/S) isoladas opticamente e um conector de iluminação externa

- Visor de duas linhas e oito caracteres que fornece o status da câmera e permite a troca rápida para novas atividades.

- Coberturas seladas opcionais das lentes fornecem proteção IP67 para ambientes industriais severos.

- Os usos típicos incluem:

- Presença ou ausência de peças, incluindo a contagem do número de itens e verificação da etiquetagem.

- Verificação da orientação de uma peça e envio da localização e orientação de uma peça a um robô ou cobot pick-and-place.

- Detecção de falhas, incluindo a identificação da localização e tamanho das falhas em um item.

- Medição das dimensões críticas de um item ou as localizações relativas de itens em uma montagem.

Figura 5: câmeras inteligentes como a VE205G1A fornecem todas as funcionalidades necessárias para uma rápida inspeção visual dos conjuntos de baterias para EVs. (Fonte da imagem: Banner Engineering)

Figura 5: câmeras inteligentes como a VE205G1A fornecem todas as funcionalidades necessárias para uma rápida inspeção visual dos conjuntos de baterias para EVs. (Fonte da imagem: Banner Engineering)

Resumo

Os pacotes de baterias para EVs são subsistemas complexos e críticos. O desempenho, a confiabilidade e o custo de um EV estão fortemente correlacionados com a capacidade de montar o pacote de baterias de forma eficiente e rápida. O processo de montagem começa com a verificação de que as células da bateria atendem às especificações exigidas, depois se baseia na montagem automatizada de precisão usando robôs e cobots e termina com uma inspeção visual final usando câmeras inteligentes e automatizadas.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.