Manufatura aditiva: do protótipo à produção

Contributed By DigiKey's North American Editors

2023-06-28

A manufatura aditiva ou AM faz parte de uma tendência mais ampla de manufatura digital para ciclos rápidos de prototipagem — e para colocar os produtos em produção mais rapidamente.

Considere o processo de protótipo após a adoção em massa do CAD 3D, mas antes do advento da impressão 3D. Os engenheiros usavam o CAD 3D para projetar peças, mas depois exportavam os detalhes para desenhos bidimensionais. Em seguida, as peças eram lidas por operadores de máquinas que programavam máquinas CNC (controle numérico computadorizado) para produzir as peças. Atualmente, a manufatura digital envia modelos de peças em 3D diretamente para as máquinas (sejam elas máquinas operatrizes CNC ou impressoras 3D) para produção. Algoritmos totalmente automatizados conduzem a execução dessas construções de peças. É um recurso que reduz bastante o atraso entre o projeto e a produção de peças.

A manufatura digital também aumenta consideravelmente as informações disponíveis para os engenheiros. Em alguns casos, os projetos enviados para serviços de prototipagem e fabricação em lote por meio de portais da Web podem gerar resposta instantânea sobre a capacidade de fabricação e preços precisos. Assim, vários projetos podem ser rapidamente avaliados antes mesmo do início da criação do protótipo.

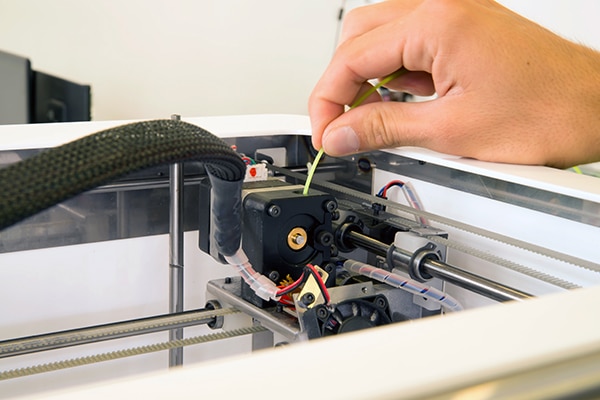

Figura 1: Máquinas de manufatura aditiva de todos os tipos (inclusive as baseadas em FDM, como mostrado aqui) empregam motores de passo para o movimento controlado e coordenado do bocal de extrusão (ou outro efetuador final de deposição) no espaço 3D. Motores de passo NEMA 17 com capacidade de torque de até 0,42 Nm são comuns. (Fonte da imagem: Dreamstime)

Figura 1: Máquinas de manufatura aditiva de todos os tipos (inclusive as baseadas em FDM, como mostrado aqui) empregam motores de passo para o movimento controlado e coordenado do bocal de extrusão (ou outro efetuador final de deposição) no espaço 3D. Motores de passo NEMA 17 com capacidade de torque de até 0,42 Nm são comuns. (Fonte da imagem: Dreamstime)

A AM é essencial para essas versões modernas de projeto iterativo inicial. Além disso, a AM permite a produção de formas de peças que são impossíveis com a usinagem convencional, como estruturas ocas semelhantes a ossos com treliças internas, por exemplo. A capacidade de imprimir rapidamente componentes termoplásticos (e a baixo custo) pode ter um impacto transformador na prototipagem inicial. Esses componentes podem ser usados como peças de protótipo reais ou como ferramentas para fixar peças usinadas ou moldar peças compostas. Desenvolvimentos mais recentes que permitem que peças metálicas de alto desempenho sejam impressas diretamente permitem ainda mais possibilidades de criação de protótipos e ferramentas de produção, e até mesmo fabricação direta de peças para produção de baixo volume.

Figura 2: O controle avançado de movimento pode minimizar as flutuações das ondas senoidais de corrente nos motores de eixo da impressora 3D para uma operação mais silenciosa e suave. Por exemplo, alguns CIs autônomos para acionar motores de passo de duas fases transmitem o passo e a direção do motor usando rotinas de chopper otimizadas para maximizar o desempenho do movimento, o torque do motor e a eficiência. (Fonte da imagem: Trinamic Motion Control GmbH)

Figura 2: O controle avançado de movimento pode minimizar as flutuações das ondas senoidais de corrente nos motores de eixo da impressora 3D para uma operação mais silenciosa e suave. Por exemplo, alguns CIs autônomos para acionar motores de passo de duas fases transmitem o passo e a direção do motor usando rotinas de chopper otimizadas para maximizar o desempenho do movimento, o torque do motor e a eficiência. (Fonte da imagem: Trinamic Motion Control GmbH)

Existem muitos nomes para processos proprietários de AM, mas todos os processos se enquadram em uma das sete categorias de AM padrão ISO.

Impressão 3D por extrusão de material: O material é dispensado seletivamente por meio de um bocal ou orifício. Geralmente, o polímero termoplástico é o material que está sendo extrudado e o processo é comumente chamado de modelagem de deposição fundida ou FDM. Quase todas as impressoras 3D de baixo custo e até mesmo muitas máquinas de nível superior usam FDM.

Fusão em leito de pó ou PBF: a energia térmica, como a de um laser, de um feixe de elétrons ou de um arco de plasma, é concentrada para derreter e fundir regiões de material em pó contidas em um leito de pó.

De fato, a primeira forma de fusão de leito de pó desenvolvida na década de 1980 é chamada de sinterização seletiva a laser ou SLS. Em contraste com certas técnicas usadas atualmente, a SLS não conseguia derreter totalmente os pós... portanto, não era possível produzir peças totalmente densas. Atualmente, os modernos equipamentos de fusão em leito de pó derretem totalmente os pós metálicos para produzir peças totalmente densas com estruturas de grãos comparáveis às peças dos componentes forjados. As propriedades mecânicas das peças produzidas por SLS podem ser significativamente melhores do que as dos componentes fundidos.

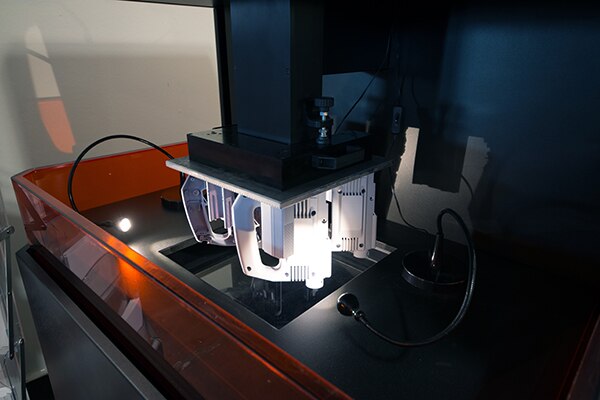

Fotopolimerização em cuba: O fotopolímero líquido em uma cuba é curado seletivamente por polimerização ativada por luz. Esse processo é geralmente chamado de estereolitografia.

Figura 3: Estereolitografia (SLA) e processamento digital de luz (DLP) são tecnologias de manufatura aditiva usadas para criar modelos, protótipos, padrões e peças de produção. (Fonte da imagem: Dreamstime)

Figura 3: Estereolitografia (SLA) e processamento digital de luz (DLP) são tecnologias de manufatura aditiva usadas para criar modelos, protótipos, padrões e peças de produção. (Fonte da imagem: Dreamstime)

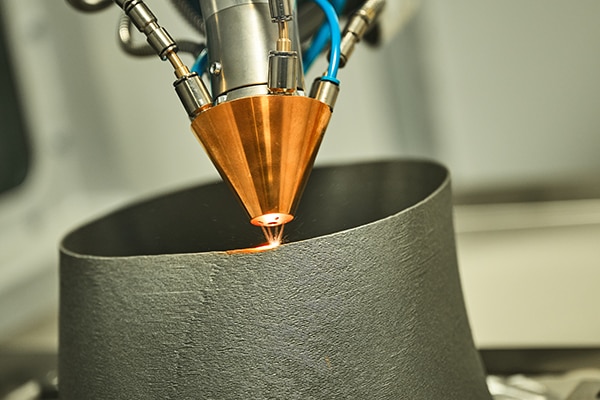

Deposição de energia direcionada ou DED: A energia térmica de um laser, feixe de elétrons ou arco de plasma é focada para derreter e fundir materiais à medida que eles são depositados. A alimentação de arame ou pó soprado pode ser usada como matéria-prima.

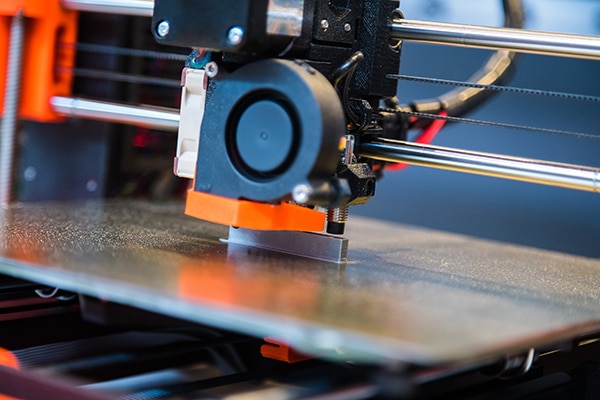

Figura 4: Guias lineares de trilho redondo e acionamentos síncronos de correia exposta são comuns em impressoras 3D de mesa, bem como em equipamentos mais sofisticados. (Fonte da imagem: Dreamstime)

Figura 4: Guias lineares de trilho redondo e acionamentos síncronos de correia exposta são comuns em impressoras 3D de mesa, bem como em equipamentos mais sofisticados. (Fonte da imagem: Dreamstime)

Jateamento de ligante (BJ) e jateamento de material (MJ): Nos processos BJ, um agente de ligação líquido é depositado seletivamente para unir materiais em pó. Em contraste, nos processos de MJ, as gotículas de material de construção são depositadas seletivamente usando um processo muito semelhante à impressão a jato de tinta.

Figura 5: Esta impressora 3D tem um efetuador final mais pesado, por isso foi construída em torno de um braço de robô SCARA. (Fonte da imagem: Dreamstime)

Figura 5: Esta impressora 3D tem um efetuador final mais pesado, por isso foi construída em torno de um braço de robô SCARA. (Fonte da imagem: Dreamstime)

Laminação em camadas: As folhas de material são coladas para formar uma peça. Esse é o processo aditivo mais antigo, com as primeiras máquinas colocando em camadas e colando perfis de papel para criar peças 3D complexas, semelhantes à maneira como a madeira compensada é fabricada.

Pontos em comum entre equipamentos para diferentes tipos de AM

Todos os métodos de AM que acabamos de descrever constroem peças 3D por meio de camadas de perfis 2D, cada uma sobre a outra. Em construções que envolvem camadas com saliências significativas ou características que se desprenderiam, as estruturas de suporte são depositadas primeiro e depois removidas após a construção.

Embora o FDM baseado em extrusão de material seja a abordagem dominante de AM para tudo, desde impressoras 3D para uso amador até prototipagem industrial em plásticos, dois processos são cada vez mais comuns para a produção de componentes metálicos de alta resistência de nível aeroespacial. São eles:

- Fusão em leito de pó (PBF) para peças pequenas e totalmente acabadas

- Deposição de energia direcionada (DED) para peças maiores que geralmente exigem usinagem final

Figura 6: Os equipamentos de AM usados para produzir peças de metal avançadas são sistemas servos que empregam componentes de movimento avançados e até mesmo motores de acionamento direto em alguns casos. Essas construções permitem que os operadores aproveitem a precisão das abordagens de construção baseadas em laser. (Fonte da imagem: Dreamstime)

Figura 6: Os equipamentos de AM usados para produzir peças de metal avançadas são sistemas servos que empregam componentes de movimento avançados e até mesmo motores de acionamento direto em alguns casos. Essas construções permitem que os operadores aproveitem a precisão das abordagens de construção baseadas em laser. (Fonte da imagem: Dreamstime)

Com o avanço de todos os tipos de processos de AM, eles passaram a empregar muitas das mesmas soluções de automação. Por exemplo, uma grande variedade de componentes avançados de automação da Festo — incluindo atuadores lineares eletromecânicos com acionamentos por fuso de esferas ou correia — é encontrada em máquinas FDM que variam desde equipamentos amadores a equipamentos profissionais, bem como em equipamentos SLS altamente sofisticados.

Liberdades e limitações do projeto da AM

Uma vantagem significativa das peças de AM em relação aos processos subtrativos, como a usinagem, é a maior liberdade para criar formas diferentes. As características usinadas só podem ser criadas onde a máquina operatriz pode colocar o cortador. Isso geralmente limita o raio mínimo dos cantos internos, torna desafiadoras certas características de saliência e significa que é simplesmente impossível obter vazios internos com um único componente. Essas limitações geralmente resultam em estruturas montadas a partir de vários componentes aparafusados, aumentando os custos de fabricação e o peso, reduzindo assim a resistência e a confiabilidade. Livres dessas limitações, as peças produzidas por meio de processos aditivos podem, com frequência, consolidar muitos componentes, reduzindo consideravelmente o custo e melhorando o desempenho.

O projeto generativo é um processo no qual os algoritmos projetam componentes fazendo diversas pequenas alterações e simulando o desempenho de diferentes componentes em um processo muito parecido com a evolução. As formas resultantes normalmente têm uma complexidade muito maior do que qualquer coisa que um projetista humano poderia criar... e são surpreendentemente semelhantes às estruturas que a natureza desenvolveu.

Figura 7: As estruturas criadas com projetos generativos são frequentemente associadas à manufatura aditiva, embora muitas vezes sejam produzidas por meio de manufatura digital e usinagem CNC de cinco eixos. O programa Evolved Structures da NASA criou os componentes mostrados aqui; a equipe da NASA empregou a usinagem CNC, pois as peças usinadas podem ser mais capazes do que as variações de AM para aplicações de altíssimo desempenho. Isso se deve, em parte, ao fato de que (apesar dos avanços da AM) os componentes usinados estão sujeitos a menos variabilidade nas propriedades do material. (Fonte da imagem: NASA)

Figura 7: As estruturas criadas com projetos generativos são frequentemente associadas à manufatura aditiva, embora muitas vezes sejam produzidas por meio de manufatura digital e usinagem CNC de cinco eixos. O programa Evolved Structures da NASA criou os componentes mostrados aqui; a equipe da NASA empregou a usinagem CNC, pois as peças usinadas podem ser mais capazes do que as variações de AM para aplicações de altíssimo desempenho. Isso se deve, em parte, ao fato de que (apesar dos avanços da AM) os componentes usinados estão sujeitos a menos variabilidade nas propriedades do material. (Fonte da imagem: NASA)

À medida que os componentes se tornam cada vez mais complexos, com formas externas orgânicas e treliças e canais internos, os modelos digitais exigem mais dados. Operações como renderização, fatiamento, geração de estrutura de suporte e geração de código de máquina tornam-se mais difíceis. Os formatos de arquivo tesselados estabelecidos (que representam superfícies como malhas de triângulos planos) estão se tornando complicados. Uma abordagem tem sido permitir arquivos de malha com triângulos curvos em 3D, de modo que um número menor de triângulos possa ser usado para aproximar uma superfície.

Uma maneira muito mais eficiente de representar essa geometria complexa é por meio do uso de geometria implícita, embora isso ainda não seja compatível com a maioria dos softwares de CAD.

A AM permite o controle das geometrias internas

A AM é incomparável em sua capacidade de criar geometrias internas. Esse recurso possibilita estruturas leves e de alta resistência, que de outra forma seriam impossíveis, com treliças internas semelhantes às dos ossos e caules de plantas. O recurso também permite o projeto de peças consolidadas com características como dutos internos, tubos, coletores, canais de resfriamento ou trocadores de calor. Embora esses componentes sejam usinados e fabricados convencionalmente a partir de tubos e placas, resultando em diâmetros e larguras fixas de canal, com a AM é possível variar os perfis. Podem ser incluídos recursos como turbuladores, que aumentam a transferência de calor.

Figura 8: Aqui é mostrado o bocal de combustível Aero LEAP da GE. (Fonte da imagem: GE)

Figura 8: Aqui é mostrado o bocal de combustível Aero LEAP da GE. (Fonte da imagem: GE)

Considere como os componentes aeroespaciais de AM têm sido usados em aeronaves há muitos anos. Um dos exemplos mais conhecidos é o bocal de combustível General Electric Aero LEAP, que está em produção desde 2015. Isso substituiu 18 componentes por um único componente consolidado com todos os canais internos complexos necessários.

O motor turbo-hélice General Electric Catalyst, que consolida mais de 800 peças fabricadas convencionalmente em 12 peças de AM, está fazendo uso adicional da AM. Espera-se que esse motor seja certificado em 2023.

A fusão em leito de pó com feixe de laser ou PBF-L é o processo de AM de metal mais estabelecido e maduro. Esse processo é usado para produzir componentes de motores da GE e também pode produzir componentes de polímeros de alta qualidade. O tamanho do volume de construção é limitado a cerca de 400 mm × 400 mm × 800 mm devido à necessidade de manter um fluxo de gás consistente na área de construção, bem como ao custo de encher o leito com pó. Os pós metálicos são pesados e também muito caros na qualidade necessária para uma fusão consistente. As taxas de deposição para um único laser são de até 20 cm3/hora, enquanto os sistemas com vários lasers podem atingir até 150 cm3/hora para componentes de alumínio. É possível obter um bom acabamento de superfície adequado para peças acabadas. A qualidade da superfície depende do tamanho das partículas da matéria-prima em pó, com diâmetros de partículas tão pequenos quanto 5 µm.

As propriedades do material das peças produzidas por fusão em leito de pó dependem muito do controle da poça de fusão, onde o material em pó é fundido na peça sólida. O controle dessa poça de fusão é essencialmente o mesmo de uma operação de soldagem, e o entendimento fundamental se baseia em muitos anos de pesquisa e desenvolvimento de soldagem. A soldagem a laser e por feixe de elétrons é usada há mais de 50 anos, enquanto a soldagem a arco é usada há mais de 100 anos. Esse conhecimento permite que as peças sejam produzidas com estruturas de grãos altamente refinadas, muitas vezes comparáveis às peças dos componentes forjados de melhor desempenho. No entanto, a variabilidade do processo continua um pouco maior.

Conclusão

Embora menos comuns, outros feixes de energia, além dos lasers, também podem ser usados para a fusão em leito de pó. A fusão em leito de pó com feixe de elétrons tem a vantagem de que o feixe pode ser direcionado com ímãs em vez de exigir espelhos direcionados mecanicamente. Isso significa que é possível atingir taxas de construção um pouco mais altas, mas o acabamento da superfície não é tão fino quanto nos processos baseados em laser.

No outro extremo do espectro tecnológico, as impressoras 3D de código aberto podem ser construídas em casa e podem até imprimir seus próprios componentes, tornando-se essencialmente autorreplicantes. Apenas alguns componentes de automação, como motores de passo, devem ser comprados; todos os elementos mecânicos da construção podem ser feitos.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.