Quais são as principais considerações ao selecionar um equipamento de automação industrial?

Contributed By DigiKey's North American Editors

2024-08-28

A seleção ideal de equipamentos de automação industrial, como motores, acionamentos e módulos de comunicação, requer atenção cuidadosa aos detalhes. Por exemplo, há várias diferenças entre a National Electrical Manufacturers Association (NEMA), na América do Norte, e a Comissão Eletrotécnica Internacional (IEC), na Europa, com relação aos dimensionamentos de motores e acionamentos.

Ao selecionar motores, acionamentos e controladores, algumas considerações incluem tensões e tolerâncias de entrada e saída, faixa de velocidade necessária e necessidades de regulagem, requisitos de torque, aceleração, ciclos de trabalho de frenagem, necessidades especiais como resposta rápida de velocidade ou torque e fatores ambientais, incluindo gerenciamento térmico.

As necessidades de comunicação variam de acordo com a posição do equipamento na hierarquia de controle industrial. No nível mais próximo da borda do chão de fábrica, protocolos como IO-Link podem ser usados para sensores e atuadores inteligentes, e EtherCAT, PROFINET, Modbus e outros protocolos podem conectar movimento, segurança, E/S e visão.

O nível mais alto da rede de automação da fábrica geralmente usa Ethernet/IP para se conectar a vários controladores de automação, interfaces de programação e à nuvem, além de um protocolo como o DisplayPort para se conectar a interfaces homem-máquina (IHMs). Nesse meio tempo, combinações de Ethernet/IP, EtherCAT e outros protocolos podem vincular o nível de campo do chão de fábrica aos níveis de operação e controle.

Os detalhes são numerosos demais para fazer justiça a eles em uma única discussão. Em vez disso, este artigo apresenta vários pontos de orientação a serem considerados na especificação de motores, acionamentos e módulos de comunicação, juntamente com exemplos de aplicação, hardware e protocolo da Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial e Schneider Electric.

Mudança de foco

Os motores e acionamentos são um fio condutor comum em muitos sistemas de automação industrial. Como ponto de partida para esta discussão, é útil ver onde a eficiência do motor se encaixa nas considerações mais amplas do desempenho do sistema de automação industrial e como o foco está mudando.

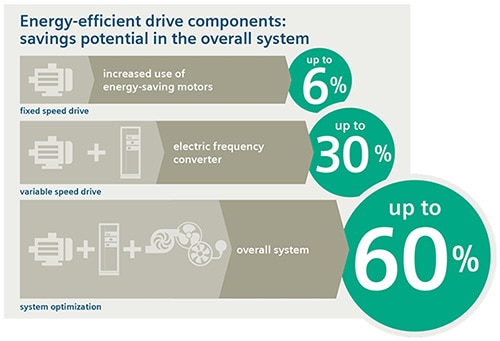

O uso de motores de maior eficiência pode gerar uma economia de energia de até 6%. Isso é bom. No entanto, acrescentar um acionamento de alta eficiência com os componentes de suporte pode aumentar a economia de energia em até 30%.

Um verdadeiro divisor de águas ocorre quando o foco é deslocado para a otimização geral do sistema. Considerar todos os componentes mecânicos e acrescentar a comunicação para se conectar à Internet das Coisas Industrial (IIoT), incluindo os níveis operacional e da planta e, por fim, o nível empresarial, bem como a nuvem, pode resultar em até 60% de economia de energia e maior produtividade (Figura 1).

Figura 1: Níveis cada vez maiores de integração e comunicação resultam em mais economia de energia e maior produtividade. (Fonte da imagem: Siemens)

Figura 1: Níveis cada vez maiores de integração e comunicação resultam em mais economia de energia e maior produtividade. (Fonte da imagem: Siemens)

Design ecológico para sistemas de motores

A Parte 2 da IEC 61800-9, "Design ecológico para sistemas de motores - Determinação e classificação da eficiência energética", pode ser um recurso importante. Em vez de se concentrar apenas na eficiência do motor, ela detalha uma série de fatores de desempenho de nível superior para "sistemas acionados por motores elétricos". Os VFDs são considerados no contexto de um módulo de acionamento completo (CDM) que inclui a "seção de alimentação" da entrada CA, um "módulo de acionamento básico" (BDM) como um VFD e "auxiliares" que incluem filtros de entrada e saída, bobinas de choque na linha e outros componentes de suporte.

A norma também define um sistema de acionamento de potência (PDS) como o CDM mais o motor. Em seguida na hierarquia, a norma descreve o sistema do motor como o PDS mais o equipamento de controle do motor, como contatores.

No nível mais alto está o produto estendido, ou sistema geral na Figura 1, que acrescenta equipamentos de acionamento mecânico, como uma transmissão e a máquina de carga. Para uma análise mais detalhada das normas de eficiência IEC 61800-9-2 do PDS, consulte o artigo "Quais são os diferentes tipos de acionamentos de motores industriais de velocidade ajustável?"

O ponto de partida para a especificação de "sistemas acionados por motor elétrico" é o motor.

Questões relacionadas a motores

Os motores elétricos podem ser máquinas altamente eficientes se forem especificados e usados adequadamente. Isso torna a especificação de motores uma tarefa importante para os projetistas de máquinas.

A IEC quantifica a potência do motor em quilowatts (kW), enquanto a NEMA usa cavalos de potência (hp), que podem ser facilmente equiparados. No entanto, a IEC e a NEMA usam cálculos de eficiência diferentes, e a eficiência da placa de identificação da IEC pode ser um pouco maior do que o dimensionamento da NEMA para o mesmo projeto de motor.

A eficiência real do motor está fortemente ligada ao caso de uso específico. Como resultado, as normas de eficiência do motor são frequentemente discutidas em termos de reduções nas perdas de energia em vez de eficiência absoluta.

A IEC 60034-30-1 reconhece cinco classes de eficiência de motores, de IE1 a IE5. As perdas de energia diminuem 20% entre as classes. Isso significa que um motor IE5 "Ultra Premium" tem perdas 20% menores do que um motor IE4 "Super Premium". Há mais a considerar. Em alguns casos, o fator de potência (PF) diminui para motores com maior eficiência.

Na América do Norte, a NEMA tem menos classes de eficiência energética, que são igualmente importantes. A NEMA reconhece os fatores de serviço do motor (SF) não incluídos nas normas IEC. Um motor NEMA com um SF de 1,15 pode funcionar continuamente a 115% de sua capacidade nominal, embora o motor funcione mais quente, o que pode resultar na redução da vida útil do rolamento e do isolamento.

Em vez de SF, a IEC reconhece dez tipos de serviço ou fatores de serviço (S1 a S10) com base em considerações como operação contínua ou intermitente, variações de velocidade e uso de freios.

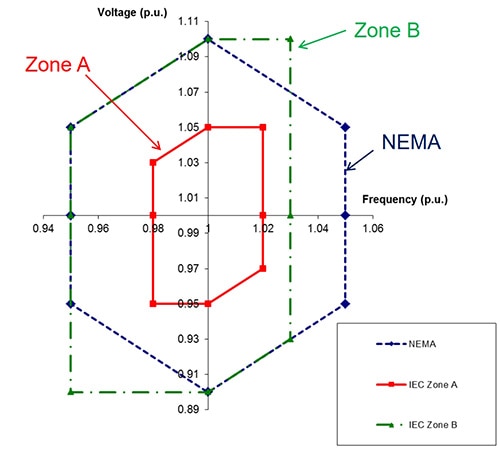

As faixas de tensão e frequência de operação são diferentes para NEMA e IEC, mas ambas são expressas como quantidades "por unidade" (p.u.). No sistema p.u., as quantidades são expressas como frações do valor base. A NEMA reconhece uma faixa de tensões e frequências de motores. A IEC reconhece duas "Zonas" (Figura 2).

Figura 2: Comparação das faixas de frequência e tensão CA industrial NEMA e IEC. (Fonte da imagem: NEMA)

Figura 2: Comparação das faixas de frequência e tensão CA industrial NEMA e IEC. (Fonte da imagem: NEMA)

Impulsionando a eficiência do PDS

Os acionamentos de motor são elementos-chave da eficiência do PDS, conforme definido na norma IEC 61800-9-2. Eles podem ser classificados de várias maneiras, como tensão do motor, nível de potência, tipos de movimento, aplicações suportadas etc. Os tipos de movimento podem ser classificados como contínuos ou descontínuos. Eles podem ser categorizados como de baixo, médio e alto desempenho com base na potência máxima exigida.

Diferentes tipos de acionamentos atendem a várias necessidades do sistema. Os servoacionamentos e motores são adequados quando são necessárias aceleração e desaceleração rápidas e posicionamento preciso em aplicações como a robótica. Os soft starters são adequados para operações contínuas, como esteiras, que se beneficiam de uma partida e desaceleração suaves. Os VFDs são usados em uma ampla gama de máquinas industriais.

Algumas famílias de produtos VFD são otimizadas para operações como bombeamento, ventilação, compressão, movimentação ou processamento. A linha de inversores universais SINAMICS G120 da Siemens está disponível com potências nominais de 0,55 a 250 kW (0,75 a 400 hp) para uso em aplicações industriais gerais em operações automotivas, têxteis e de embalagem.

O modelo 6SL32203YE340UF0 usa energia trifásica com uma faixa de tensão operacional de 380 a 480 Vca +10% / -20%. Ele é especificado para operação em 400 V com motores de 22 a 30 kW na Europa e 480 V na América do Norte para motores de 30 a 40 hp (Figura 3).

Figura 3: Esse VFD pode ser usado com motores de 22 a 30 kW, dependendo da tensão de operação. (Fonte da imagem: DigiKey)

Figura 3: Esse VFD pode ser usado com motores de 22 a 30 kW, dependendo da tensão de operação. (Fonte da imagem: DigiKey)

Os VFDs não são o único segredo para um projeto eficiente de PDS. O artigo "Quais produtos de suporte são necessários para maximizar o impacto do uso de VFDs e VSDs? - Parte 1" analisa alguns dos componentes de suporte necessários.

Comunicação e otimização do sistema

Embora os motores e acionamentos estejam no chão de fábrica no Nível 1, ou no nível de campo, eles não estão no nível mais baixo da hierarquia de comunicação da Indústria 4.0. Essa posição cabe a funções como sensores e atuadores no Nível 0. Além disso, há vários níveis acima do nível do campo. A comunicação oportuna e eficiente acima e abaixo na hierarquia de comunicação até a nuvem é necessária para maximizar a eficiência geral, a produtividade e a sustentabilidade das fábricas da Indústria 4.0. A conectividade da nuvem é facilitada com o uso de protocolos como (Figura 4):

- O uOPC PubSub Bridge consolida vários fluxos de dados de tecnologia operacional (TO).

- O MOTT BRoker recebe mensagens e as encaminha aos usuários com base no assunto da mensagem.

Figura 4: Todos os níveis da hierarquia de comunicações da Indústria 4.0 têm a possibilidade de se conectar diretamente à nuvem. (Fonte da imagem: OPC Foundation)

Figura 4: Todos os níveis da hierarquia de comunicações da Indústria 4.0 têm a possibilidade de se conectar diretamente à nuvem. (Fonte da imagem: OPC Foundation)

No Nível 1, há mais do que acionamentos e motores. As unidades mestres de barramento de campo (FMUs) podem facilitar a comunicação e simplificar a integração dos acionamentos e outros dispositivos. As FMUs estão disponíveis para vários protocolos, incluindo PROFINET, PROFIBUS, DeviceNet, CANopen, etc. O uso de FMUs pode permitir conectividade independente do fabricante.

O modelo AFP7NPFNM da Panasonic é uma FMU PROFINET. Ele vem com bibliotecas de funções integradas para o software de programação, reduzindo significativamente o tempo necessário para desenvolver soluções específicas para aplicações.

Nível 0 para sensores, atuadores e segurança

Para aumentar os ganhos de economia de energia do PDS com VFDs, é necessário diminuir a conectividade para o Nível 0. A integração de sensores, atuadores e dispositivos de segurança, como cortinas de luz no Nível 0, pode aumentar significativamente as melhorias de eficiência e elevar a economia de energia para mais de 30%.

Os protocolos comuns usados para conectar funções de Nível 0 incluem DeviceNet, HART, Modbus e IO-Link. O IO-Link é um protocolo ponto a ponto que conecta sensores e atuadores a controles de nível superior. Ele está disponível como um padrão com ou sem fio e está sendo cada vez mais implementado na Indústria 4.0 como uma alternativa econômica.

As unidades de mestre IO-Link NX-ILM400 da Omron podem combinar E/S padrão com E/S síncrona de alta velocidade. As E/S digitais padrão têm 16 conexões por unidade com uma opção de (Figura 5):

- Quatro conexões de sensor de 3 fios com fonte de alimentação

- Oito entradas de contato de 2 fios ou saídas de atuador

- Dezesseis conexões de 1 fio para sensores e atuadores conectados a uma fonte de alimentação comum

Figura 5: Essa unidade de mestre IO-Link suporta E/S padrão e síncrona de alta velocidade. (Fonte da imagem: Omron Automation)

Figura 5: Essa unidade de mestre IO-Link suporta E/S padrão e síncrona de alta velocidade. (Fonte da imagem: Omron Automation)

Nível 2 para PDS e além

As comunicações de nível superior podem ajudar a melhorar as operações em nível de campo, mas são obrigatórias para maximizar a eficiência e a produtividade da organização. O alcance do Nível 2 até os Níveis 3, 4 e a nuvem requer protocolos como Ethernet/IP, EtherCAT e Modbus TCP/IP.

As possibilidades de equipamentos para fazer essas conexões incluem controladores lógicos programáveis (CLPs) ou computadores pessoais industriais (IPCs). Os CLPs são computadores otimizados para automação e controle industrial. Em uma aplicação típica, um CLP monitora as entradas da máquina e dos sensores relacionados, toma decisões com base em sua programação e envia saídas de controle.

Embora os IPCs possam executar funções como as dos CLPs, eles são dispositivos de uso mais geral. Eles executam um sistema operacional como Linux ou Windows, o que lhes dá acesso a uma série de ferramentas de software, e geralmente são conectados a uma IHM (muitos CLPs também podem se conectar a IHMs). Os CLPs tendem a se concentrar na máquina, enquanto os IPCs têm funções mais operacionais.

As diferenças entre os CLPs e os IPCs estão se diluindo. Por exemplo, o CLP 1069208 da Phoenix Contact executa o sistema operacional Linux. Como os CLPs tradicionais, ele pode ser programado com fluxograma simbólico (SFC), diagrama ladder (LD), diagrama de blocos funcionais (FBD) e texto estruturado (ST). Ele inclui três interfaces Ethernet independentes e pode se conectar ao PROFICLOUD.

A Schneider Electric oferece o HMIBMIEA5DD1E01 IIoT Edge Box para aplicações que podem se beneficiar de um IPC. Esse design sem ventoinha inclui um processador Intel Atom Apollo Lake E3930 de dois núcleos com 1,8 GHz. Ele tem um slot de expansão mini PCIe e nove portas de comunicação (Figura 6).

Figura 6: IPC sem ventoinha com um slot de expansão mini PCIe e várias opções de comunicação. (Fonte da imagem: Schneider Electric)

Figura 6: IPC sem ventoinha com um slot de expansão mini PCIe e várias opções de comunicação. (Fonte da imagem: Schneider Electric)

Conclusão

Este artigo apresentou uma breve visão geral de alguns pontos de orientação que os projetistas devem considerar ao especificar motores, acionamentos e módulos de comunicação para instalações da Indústria 4.0. Está longe de ser exaustivo. O objetivo é fornecer elementos para reflexão e alguns recursos para investigação adicional.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.