Como usar o IO-Link para adaptar facilmente a conectividade RTD à fábrica inteligente

Contributed By DigiKey's North American Editors

2023-09-21

Os detectores resistivos de temperatura (RTDs) são amplamente usados como transdutores devido à sua precisão, ampla faixa de detecção, robustez e outros atributos desejáveis. Em implementações antigas, uma tensão proporcional à temperatura era detectada em um RTD acionado por corrente, transformada em uma corrente analógica de 4 mA a 20 mA e enviada para a leitura do sistema ou para o operador por meio de um "transmissor" conectado ao fio.

Embora essa abordagem seja eficaz, direta e vantajosa, ela não é compatível com arquiteturas digitais e baseadas em processadores. Uma solução sugerida para esse problema envolveu a modernização do transmissor para digitalizar o sinal RTD na fonte, usando um conversor analógico-digital (ADC) interno e transmitindo o sinal por meio de um formato e protocolo de entrada/saída (E/S) adequados.

No entanto, essas modernizações não são suficientes para atender às necessidades da fábrica inteligente. Os sistemas industriais atuais precisam de muito mais do que uma representação digitalizada do sinal RTD. Eles exigem operação multicanal, um alto grau de precisão na conversão analógica-digital e várias formas de detecção de falhas e verificação de erros para garantir que os dados recebidos sejam válidos.

Os sistemas industriais atuais também precisam de alguma provisão para o ajuste remoto dos principais parâmetros da interface do sensor. Por fim, eles precisam de um formato e de uma interface de E/S que seja robusta, ofereça suporte a recursos avançados de configuração e relatório de dados e garanta a integridade dos dados.

Este artigo apresenta uma visão geral dos RTDs e como eles evoluíram. Ele apresenta o IO-Link como uma opção de interface. Ele explica como implementar um canal de detecção de temperatura baseado em RTD de alto desempenho, usando um front-end analógico (AFE) avançado e um CI de condicionamento de sinal. Um kit adequado é apresentado para ajudar a avaliar um transceptor IO-Link para uma implementação de RTD.

Princípios básicos sobre RTD

Um RTD traduz a variável física da temperatura em um sinal elétrico e é normalmente usado para medir temperaturas entre -200 e +850°C, com uma resposta altamente linear exibida em toda essa faixa de temperatura. Os elementos metálicos comumente usados em RTDs incluem níquel (Ni), cobre (Cu) e platina (Pt), sendo os RTDs de platina Pt100 (100 ohms (Ω)) e Pt1000 (1000 Ω) os mais comuns.

Uma interface RTD pode consistir em dois, três ou quatro fios, sendo que as versões de três e quatro fios são as mais populares. Por serem dispositivos passivos, os RTDs exigem uma corrente de excitação para produzir uma tensão de saída. Normalmente, isso é gerado usando uma referência de tensão, armazenada em um buffer por um amplificador operacional (amp-op). Isso conduz a corrente ao RTD para produzir um sinal de tensão de saída em seus dois terminais que varia em resposta às mudanças de temperatura.

Esse sinal varia de dezenas a centenas de milivolts (mV), dependendo do tipo de RTD usado e da temperatura medida. Em seguida, é condicionado e enviado para uma leitura analógica, um registrador gráfico, um display digital ou um sistema de controle baseado em processador.

Começou com a malha totalmente analógica

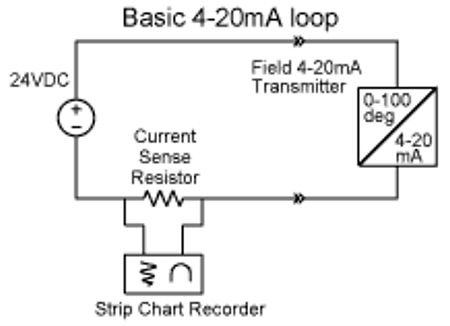

Historicamente, a interface eletrônica básica para sistemas de medição e controle industrial tem sido a malha de corrente de 4 a 20 miliamperes (mA). Essa ligação de interface pode ser usada tanto para sensores quanto para atuadores. No caso dos sensores, o sinal do transdutor é amplificado e condicionado na fonte antes de ser transformado em um sinal que varia de 4 mA, representando o limite inferior da faixa, a 20 mA para o limite superior (Figura 1).

Figura 1: A medição de temperatura em ambientes industriais tem se baseado tradicionalmente em uma malha de corrente de 4 mA a 20 mA entre a interface do RTD e a leitura localizada a uma certa distância. (Fonte da imagem: Analog Devices)

Figura 1: A medição de temperatura em ambientes industriais tem se baseado tradicionalmente em uma malha de corrente de 4 mA a 20 mA entre a interface do RTD e a leitura localizada a uma certa distância. (Fonte da imagem: Analog Devices)

A distância entre o sensor e a leitura pode ser de dezenas ou centenas de metros, portanto, há vários motivos para usar uma malha de corrente para a ligação:

- Como é um sinal de fonte de corrente em vez de uma fonte acionada por tensão, a malha não é afetada pela distância; não há preocupação com a queda de tensão IR, e a corrente não pode ser "perdida" nos fios da malha.

- Como é uma ligação de baixa impedância, ela é relativamente imune à captação de interferência eletromagnética (EMI) e à corrupção de sinal, mesmo em longas distâncias.

- Por fim, a malha de corrente é autodiagnosticável: a corrente cai para zero se a malha se romper (o modo de falha mais comum). Essa queda de corrente é facilmente detectada.

A unidade eletrônica que faz o processamento de sinal totalmente analógico é chamada de transmissor. Os primeiros transmissores baseados em CI exigiam uma fonte de alimentação local separada para sua operação. A fonte de alimentação era usada para excitar o sensor (se necessário) e alimentar o circuito de condicionamento. Posteriormente, os CIs transmissores de menor potência acrescentaram funcionalidades e recursos, além de uma capacidade muito importante: eles eram "alimentados pela malha" e podiam extrair sua corrente operacional dos 4 mA "não utilizados" da corrente da malha, eliminando assim a necessidade de uma fonte de alimentação local.

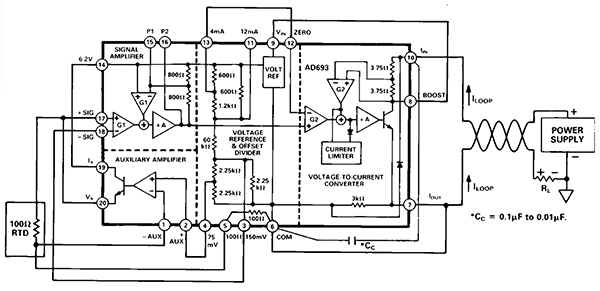

Por exemplo, o AD693 da Analog Devices é um transmissor de sensor de 4 mA a 20 mA alimentado pela malha que foi lançado na década de 1980 (Figura 2). Ele continua disponível em seu invólucro cerâmico original DIP (Dual Inline Package), bem como em um novo invólucro de montagem em superfície, o que comprova a longevidade desse CI voltado para a indústria.

Figura 2: O transmissor de RTD AD693, totalmente analógico e alimentado pela malha, elimina a necessidade de uma fonte de alimentação na extremidade da interface do RTD da malha de corrente. (Fonte da imagem: Analog Devices)

Figura 2: O transmissor de RTD AD693, totalmente analógico e alimentado pela malha, elimina a necessidade de uma fonte de alimentação na extremidade da interface do RTD da malha de corrente. (Fonte da imagem: Analog Devices)

Tornando-se digital

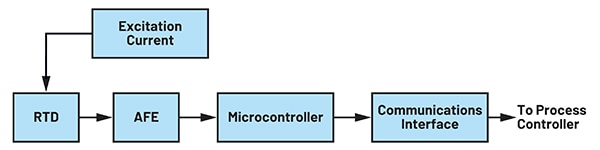

Como o controle digital tornou-se padrão, foi necessário digitalizar o sinal analógico da malha de corrente. Para fazer isso hoje, é necessário um AFE para amplificar e condicionar o sinal RTD de baixa amplitude para que o ADC possa digitalizá-lo. O sinal digitalizado é então enviado ao controlador de processo, como uma unidade microcontroladora (MCU), por meio de uma interface de comunicação (Figura 3).

Figura 3: A mudança para o controle digital exigiu um AFE com uma saída compatível com MCU. (Fonte da imagem: Analog Devices)

Figura 3: A mudança para o controle digital exigiu um AFE com uma saída compatível com MCU. (Fonte da imagem: Analog Devices)

Devido às demandas técnicas e de processo do CI conflitantes do AFE sensível versus a E/S digital, a implementação do AFE crítico e do circuito de interface digital associado é desafiadora e requer vários CIs. Felizmente, os avanços na tecnologia de CI permitiram uma interface RTD de chip único e altamente integrada. Além disso, esses CIs integrados incorporam muitas outras funções e recursos necessários para um sistema mais sofisticado e livre de erros.

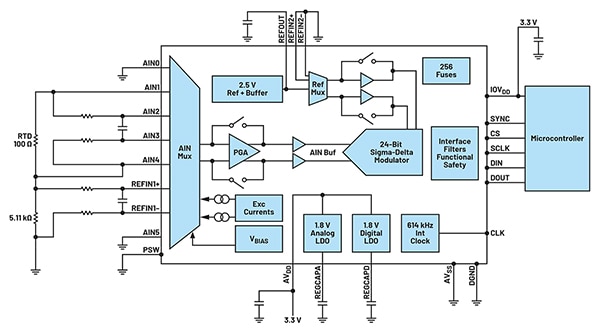

Um exemplo de uma solução integrada de chip único é o AD7124-4, um RTD AFE completo em um único invólucro (Figura 4). Esse CI de 24 bits de quatro canais, baixo ruído e baixa potência inclui um amplificador de ganho programável (PGA) e uma referência de tensão. Ele também fornece a corrente de excitação para o RTD, eliminando a necessidade de uma fonte de corrente de precisão separada.

Figura 4: O AD7124-4 é uma interface completa de RTD multicanal que inclui fonte de corrente, condicionamento de sinal e digitalização. (Fonte da imagem: Analog Devices)

Figura 4: O AD7124-4 é uma interface completa de RTD multicanal que inclui fonte de corrente, condicionamento de sinal e digitalização. (Fonte da imagem: Analog Devices)

Além da funcionalidade principal incorporada ao AD7124-4, o dispositivo também oferece vários tipos e níveis de funções de autodiagnóstico e detecção de erros que o ajudam a obter a certificação SIL (nível de integridade da segurança). Essa certificação é fundamental em aplicações de alta confiabilidade e de missão crítica.

A interface digital entre o AD7124-4 e sua MCU associada é uma interface serial de três ou quatro fios compatível com SPI, QSPI, MICROWIRE e DSP. Dito isso, essas interfaces não são adequadas para conexão direta ou uso com caminhos de sinal de comprimento longo. Em vez disso, essa longa ligação precisa ser formada por meio de um adaptador ou tradutor de interface/formato que implemente os protocolos de rede selecionados para conexão com o controlador de processo. Essa interface provavelmente usará uma rede industrial, como PROFINET ou Ethernet industrial.

Entretanto, o uso dessas interfaces especiais tem várias desvantagens. Por exemplo, adicionar um circuito específico de rede no projeto do sensor aumenta significativamente o custo, especialmente se as redes industriais forem proprietárias. Isso também limita o mercado de um sensor aos clientes que já usam essa rede. Para que o mesmo sensor funcione com diferentes protocolos de rede, é necessário um novo projeto.

Outra complicação frustrante é que o número e o tipo de recursos de diagnóstico variam significativamente entre os tipos de rede. Dependendo da escolha do formato e do protocolo da interface, pode ser difícil para os operadores da fábrica identificar e fazer a manutenção dos sensores e resolver quaisquer problemas de desempenho que surjam depois que eles forem instalados no campo.

O IO-Link aborda os desafios de conectividade

Os projetistas de fábricas inteligentes precisam de sensores e atuadores inteligentes, flexíveis e fáceis de implantar para facilitar a tomada de decisões mais acertadas em direção a processos de fabricação mais prontamente otimizados. Uma abordagem viável é projetar um sensor independente das várias redes industriais, reduzindo assim os custos de desenvolvimento e ampliando a base de clientes em potencial. A tecnologia IO-Link possibilita essa abordagem, permitindo que os sensores tradicionais se tornem inteligentes.

Com o uso de transceptores de dispositivos e mestre IO-Link, os projetistas de sistemas industriais têm uma maneira poderosa e flexível de mover a inteligência do controlador lógico programável (CLP) ou de outro controlador de sistema para mais próximo dos sensores no chão de fábrica (Figura 5).

Figura 5: Com o mestre IO-Link e os transceptores de dispositivo entre a MCU de um sensor e um controlador de processo, o sistema de dados industriais se torna mais poderoso e flexível. (Fonte da imagem: Analog Devices)

Figura 5: Com o mestre IO-Link e os transceptores de dispositivo entre a MCU de um sensor e um controlador de processo, o sistema de dados industriais se torna mais poderoso e flexível. (Fonte da imagem: Analog Devices)

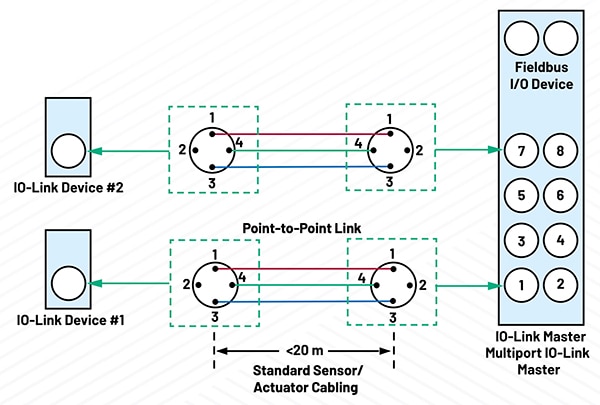

O IO-Link é uma interface de comunicação de ponto a ponto de três fios com conectores, cabos e protocolos padronizados que liga sensores (e atuadores) a redes de controle industrial. Em aplicações IO-Link, um transceptor atua como a interface da camada física (PHY) para uma MCU ou outro controlador que executa o protocolo da camada do link de dados. O IO-Link foi projetado para funcionar dentro da infraestrutura de sensores e atuadores de três fios padrão do setor, compreendendo um mestre IO-Link e componentes de dispositivos IO-Link (Figura 6).

Figura 6: A interconexão física do IO-Link tem um mestre IO-Link e suporta vários componentes de dispositivos IO-Link. (Fonte da imagem: Analog Devices)

Figura 6: A interconexão física do IO-Link tem um mestre IO-Link e suporta vários componentes de dispositivos IO-Link. (Fonte da imagem: Analog Devices)

A vantagem de usar o IO-Link é que ele carrega quatro tipos diferentes de dados de transmissão: processo, diagnóstico, configuração e eventos. Isso permite que os sensores sejam rapidamente identificados, rastreados e atendidos caso ocorra um mau funcionamento. O IO-Link também permite a configuração remota. Por exemplo, se for necessário alterar o limite de temperatura para que um alarme de processo seja disparado, isso pode ser feito remotamente sem a necessidade de um técnico entrar no chão de fábrica.

A conexão ponto a ponto entre o mestre IO-Link (controlador multiportas ou gateway) e o dispositivo IO-Link (sensor ou atuador) usa conectores padrões comuns aos sistemas industriais (os conectores M8 e M12 são os mais usados) e um cabo não blindado que pode ter até 20 metros (m) de comprimento. O mestre pode ter várias portas (geralmente quatro ou oito).

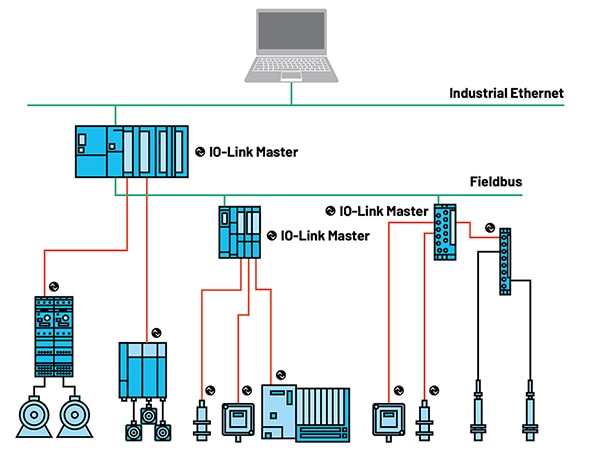

Cada porta do mestre se conecta a um dispositivo IO-Link único, que pode operar no modo de entrada única/saída única de E/S padrão (SIO) ou no modo de comunicação bidirecional. O IO-Link foi projetado para funcionar com arquiteturas industriais existentes, como Fieldbus ou Ethernet Industrial. Ele se conecta a CLPs ou interfaces homem-máquina (IHMs) existentes, permitindo sua rápida adoção (Figura 7).

Figura 7: O IO-Link funciona com uma variedade de arquiteturas industriais existentes e pode fazer interface com CLPs ou IHMs existentes. (Fonte da imagem: Analog Devices)

Figura 7: O IO-Link funciona com uma variedade de arquiteturas industriais existentes e pode fazer interface com CLPs ou IHMs existentes. (Fonte da imagem: Analog Devices)

Reconhecendo a realidade das aplicações e instalações industriais, um mestre IO-Link ou controlador pode gravar automaticamente os parâmetros de um sensor IO-Link substituído no novo. Esse recurso permite a troca rápida e sem erros dos sensores e reduz o tempo necessário para reiniciar a operação do sistema após a substituição do sensor.

A funcionalidade IO-Link em um sistema reduz a manutenção, aumenta o tempo de operação e transforma uma instalação manual de sensor em uma instalação que permite ao usuário "conectar, usar e seguir em frente". As configurações de parâmetros podem ser baixadas do controlador para definir (ou reconfigurar) um dispositivo. Isso significa que não é mais necessário um técnico no chão de fábrica para fazer a configuração inicial, e a paralisação da máquina é reduzida quando for necessário reconfigurar os dispositivos. O IO-Link permite diagnósticos contínuos, registro de dados aprimorado e maior detecção de erros para reduzir ainda mais os custos operacionais.

Os transceptores implementam a ligação física

Os transceptores são necessários para implementar o IO-Link no nível físico. O CI transceptor de dispositivo IO-Link MAX14828ATG+ e o transceptor mestre IO-Link complementar MAX14819ATM+ são CIs altamente integrados, o que os torna adequados para soluções robustas de sensores em uma pegada que poupa espaço. Além disso, há reguladores LDO (baixa queda de tensão) integrados para alimentação e excitadores de LED para indicadores locais.

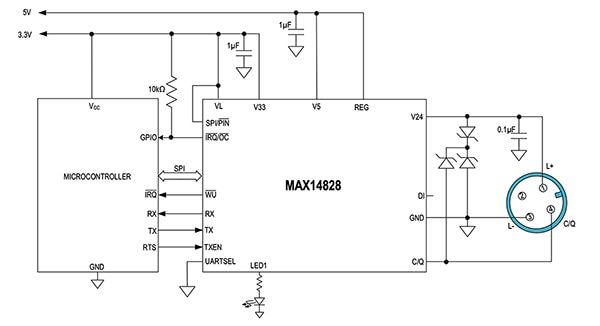

O transceptor IO-Link MAX14828ATG+ integra as funções de alta tensão comumente encontradas em sensores industriais (Figura 8). Ele possui um amplificador de potência baixíssima com proteção ativa contra polaridade inversa. Uma entrada digital auxiliar é fornecida para permitir atualizações de firmware por meio de uma interface UART. O dispositivo inclui reguladores lineares integrados de 3,3 volts e 5 volts para trilhas de alimentação analógica/lógica de baixo ruído.

Figura 8: O CI transceptor IO-Link MAX14828ATG+ fornece a interface crítica entre a MCU do sensor e a ligação física (conector e cabo). (Fonte da imagem: Analog Devices)

Figura 8: O CI transceptor IO-Link MAX14828ATG+ fornece a interface crítica entre a MCU do sensor e a ligação física (conector e cabo). (Fonte da imagem: Analog Devices)

O MAX14828ATG+ pode ser configurado e monitorado por meio da interface SPI ou pela configuração dos pinos da interface lógica. Para flexibilidade e adaptação de aplicações, ele apresenta várias funções programáveis que permitem ao usuário otimizar a operação e a dissipação de potência para várias cargas e cenários de aplicação.

A proteção contra transientes é aprimorada pela tolerância de alta tensão, que permite o uso de dispositivos supressores de tensão transiente (TVS) de tamanho micro. Outros recursos de proteção incluem dimensionamentos máximos absolutos de 65 volts nos pinos de interface e de alimentação, filtros de falhas momentâneas para melhor resiliência a rajadas de pulsos e desempenho de ruído, desligamento térmico, proteção de alimentação durante a conexão em funcionamento e proteção contra polaridade inversa de todas as entradas e saídas de interface do sensor. O transceptor está disponível em um invólucro TQFN de 24 pinos medindo 4 × 4 milímetros (mm) ou em um invólucro ao nível da lâmina (WLP) de 2,5 × 2,5 mm. Sua faixa de temperatura operacional é de -40°C a +125°C.

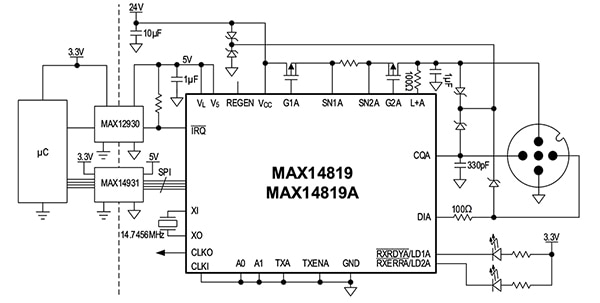

Projetado para trabalhar com o MAX14828ATG+, mas não limitado apenas a esse CI complementar, o MAX14819ATM+ é um transceptor mestre IO-Link de canal duplo e de baixa potência (Figura 9). Ele também oferece controladores de fonte de alimentação para sensores/atuadores e tem dois canais de entrada digital auxiliares. Ele é totalmente compatível com os mais recentes padrões de entrada binária e IO-Link e com as especificações de teste, como IEC 61131-2, IEC 61131-9 SDCI e IO-Link 1.1.3.

Figura 9: O transceptor mestre IO-Link de canal duplo MAX14819ATM+ é totalmente compatível com o IO-Link mais recente e com outros padrões e especificações relevantes. (Fonte da imagem: Analog Devices)

Figura 9: O transceptor mestre IO-Link de canal duplo MAX14819ATM+ é totalmente compatível com o IO-Link mais recente e com outros padrões e especificações relevantes. (Fonte da imagem: Analog Devices)

O estruturador do IO-Link integrado do MAX14819ATM+ elimina a necessidade de UARTs externas. No entanto, ele pode ser configurado para usar UARTs externas. Para facilitar a seleção da MCU associada, o transceptor mestre apresenta manipuladores de quadros que funcionam com UARTs e FIFOs. O MAX14819ATM+ também apresenta temporizadores de ciclo autônomos, reduzindo assim a necessidade de temporização precisa do controlador. Os sequenciadores integrados de estabelecimento de comunicação também simplificam o gerenciamento do despertar.

Assim como o MAX14828ATG+, o MAX14819ATM+ fornece trilhas de alimentação locais e conta com proteção adicional. Ele integra dois controladores de alimentação de sensor de baixa potência com recursos avançados de limitação de corrente, bloqueio de corrente reversa e proteção contra polaridade inversa para permitir soluções robustas de baixa potência. A proteção adicional inclui proteção contra polaridade inversa e tolerância a sobretensão em todos os pinos de interface, dimensionamentos máximos absolutos de 65 volts para flexibilidade de TVS e filtros de falhas momentâneas para maior resiliência a rajadas de pulsos. O MAX14819ATM+ é fornecido em um invólucro TQFN de 48 pinos medindo 7 × 7 mm e tem uma faixa de temperatura operacional estendida de -40°C a +125°C.

Kit de avaliação para desenvolvimento de projetos IO-Link

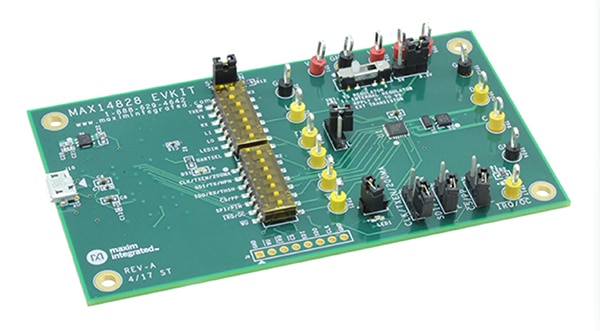

Obter experiência prática com o IO-Link em geral, e com o transceptor IO-Link MAX14828ATG+ em particular, é uma etapa importante para manter um cronograma de projeto. Para esse fim, o kit de avaliação MAX14828EVKIT# totalmente montado e testado contém um transceptor de dispositivo compatível com IO-Link com terminais de interface de E/S e SPI (Figura 10).

Figura 10: O kit de avaliação MAX14828EVKIT# permite que os projetistas inicializem e avaliem o desempenho do transceptor IO-Link MAX14828ATG+ com rapidez e facilidade. (Fonte da imagem: Analog Devices)

Figura 10: O kit de avaliação MAX14828EVKIT# permite que os projetistas inicializem e avaliem o desempenho do transceptor IO-Link MAX14828ATG+ com rapidez e facilidade. (Fonte da imagem: Analog Devices)

A operação desse kit de avaliação requer um PC compatível com Windows conectado por meio de um cabo USB. Com o software associado e mais uma fonte de alimentação CC de 24 volts/500 miliamperes (mA), multímetro, gerador de funções e osciloscópio acrescentados pelo usuário, o kit permite que os projetistas configurem, exercitem e avaliem o MAX14828ATG+. A documentação associada inclui instruções de configuração e operação, um diagrama esquemático, uma lista de materiais (BOM) completa e imagens de todas as camadas do layout da placa de circuito impresso.

Conclusão

A medição de temperatura eficaz, precisa e confiável em ambientes industriais usando RTDs começa com um AFE de alto desempenho para condicionamento e digitalização de sinais. A transferência desses dados para o controlador do sistema requer um link de dados adequado. Conforme mostrado, as interfaces de sensores baseadas em IO-Link, com suporte de CIs de nível físico adequados, fornecem funções essenciais, bem como configuração avançada, detecção e diagnóstico de falhas e recursos de gerenciamento para simplificar e acelerar as implementações de RTS em fábricas inteligentes.

Leitura recomendada

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.